[罗戈导读]仓库盘点看起来简单,其实是一个技术活。我将分四个部分,详细聊聊这个技术活,详细聊聊仓库盘点。

[罗戈导读]仓库盘点看起来简单,其实是一个技术活。我将分四个部分,详细聊聊这个技术活,详细聊聊仓库盘点。

仓库盘点就是对仓库的库存进行清点,是仓库管理最重要的工作之一,也是仓库管理绕不开的话题。

仓库盘点的主要作用是保障库存准确,为各种分析与决策提供准确的数据支持,仓库盘点也是检验仓库管理水平和评估仓管人员能力的一个有效手段。

仓库盘点看起来简单,其实是一个技术活。我将分四个部分,详细聊聊这个技术活,详细聊聊仓库盘点。

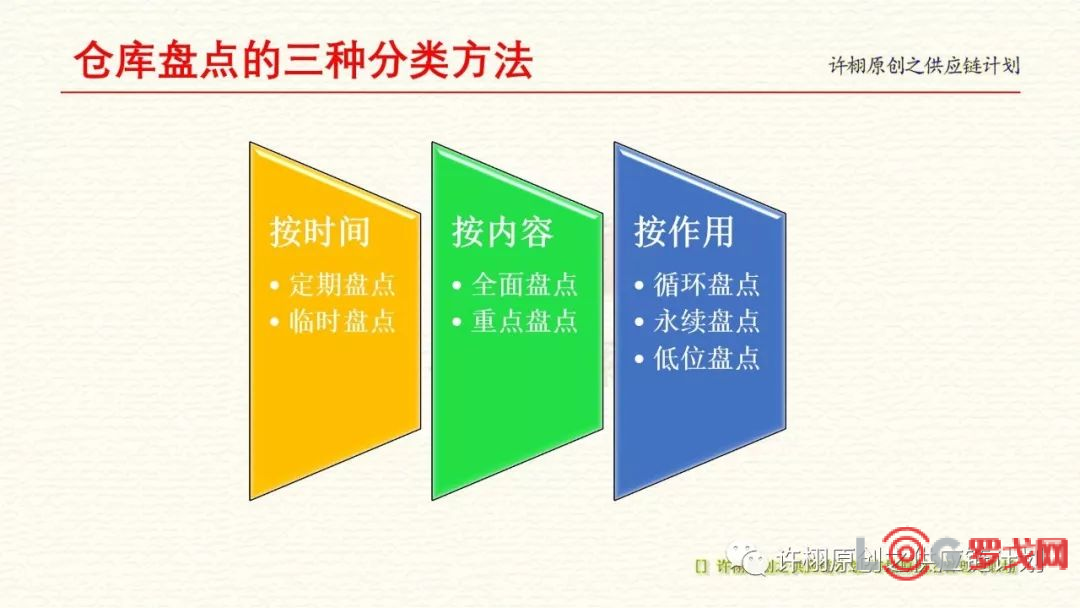

仓库盘点的分类可以从三个纬度展开,即按盘点的时间跨度分类,按盘点的内容分类和按盘点的作用分类。

一、按时间的跨度分类。

按时间的跨度将盘点分为定期盘点和临时盘点,临时盘点也称为不定期间盘点。

1、定期盘点。

顾名思义,就是在固定的时间点进行盘点,这是最常见的盘点方式。

定期盘点有每日盘点、月度盘点、季度盘点和年度盘点等,具体的时间跨度可以根据企业的实际情况确定。当然,日盘点与月度、季度、年度盘点并不排斥,并且是可以相互叠加的。比如,我可以既进行月盘点,又进行季度盘点和年终大盘点。

2、临时盘点。

临时盘点,又称不定期盘点,是企业根据自身实际情况而不定时或者临时安排的盘点。

进行临时盘点的原因一般有两种,一是核查,二是交接。核查就是因内部管理需要,或外部合作需要,对仓库进行盘点检查,确认库存和仓库管理水平。交接盘点是最常见的仓库不定期盘点,交接一般有仓库管理人员变动交接,仓库库存归属权变动交接等。

二、按盘点的内容分类。

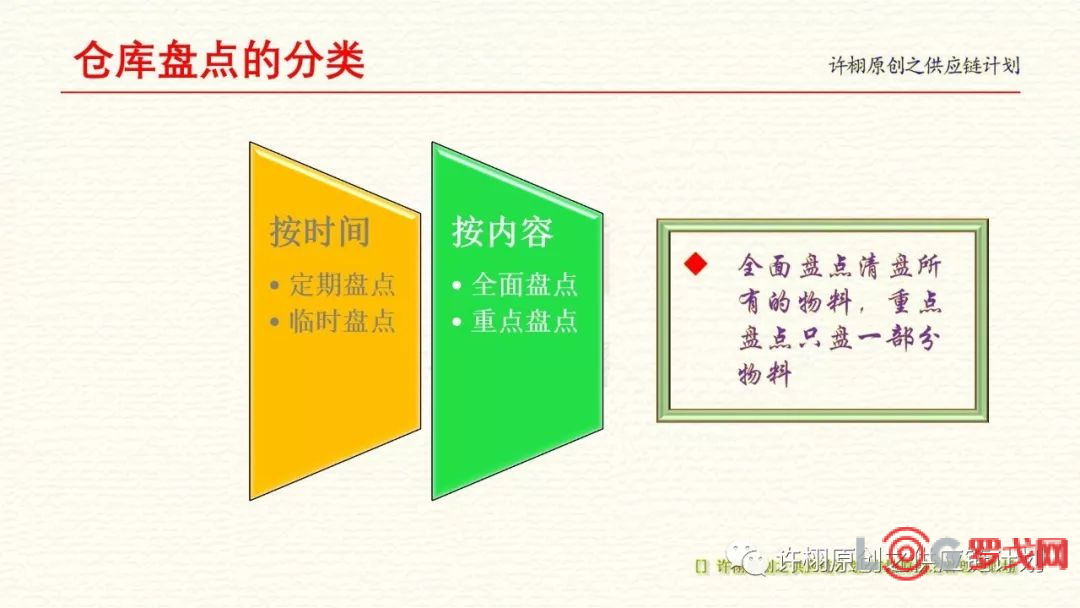

按盘点的内容可以将盘点分为两类,一是全面盘点,二是重点盘点。

1、全面盘点。

全面盘点是对在库的所有物料进行全部清盘的一种盘点方式。因为全面,对所有的物料清盘,所以,全面盘点是最有效最彻底的盘点方式。但是,投入的人力物力也最多,盘点成本也最高。

2、重点盘点。

重点盘点是按照帕累托法则(二八原则)的思路,找出库存的重点物料(比如收发频次高的、容易损耗的、价格昂贵的等等),然后对这些重点物料进行定期或不定期的清盘对账,从而保证账实相符的一种盘点方式。

全面盘点和重点盘点的区别,可以简单粗暴的理解为:全面盘点是清盘所有的物料,而重点盘点只盘一部分物料。

三、按盘点的作用分类。

按盘点的作用,或者说按盘点所需要解决的问题,可以将盘点分为循环盘点、永续盘点和低位盘点三种。

仓库盘点是仓库管理不可或缺的一项工作,但是,盘点的任务繁重而耗时,为了解决这个矛盾,为了解决盘点工作量和盘点耗时的问题,循环盘点、永续盘点和低位盘点应运而生。

1、循环盘点。

循环盘点是将库存物料进行分区或分类,然后按照一定的周期(比如每日、每周),逐区、逐类的进行分批盘点的一种盘点方式。

循环盘点每次只盘一个区域或一部分物料,今天盘一部分,明天再盘一部分,这次盘这一部分,下次再盘另一部分,分批分次的完成全部物料清盘。所以,循环盘点可以减轻单次仓库盘点的压力和盘点工作量,这也正是称为循环盘点的原因。

循环盘点有一个基本的要求,即在一个循环周期内盘完仓库所有物料,即在一个提前设定的周期内完成一个循环。这样的目的是可保证每个物料在一个循环周期内全部盘到,从而有效的保证库存准确。

循环盘点的要求是按一定的周期分批盘,这其实是一种特殊的定期盘点。循环盘点是仓库日常盘点、尤其是仓库进行自盘时最常采用一种盘点方式,没有之一。

2、永续盘点。

永续盘点,也称动态盘点,或者直接叫有动且点。直观点说,永续盘点就是只盘“盘点周期”内有出入库变动的物料,没有入库和出库的物料不盘。

永续盘点具体的方法是,当物料有出入库发生时,在完成出入库后即对该物料进行即刻盘点。

因为永续盘点的时间不确定,所以,永续盘点是一种特殊的不定期盘点,它的最大特点是只盘有出入库业务发生的物料,这样也可以大幅度减轻盘点的工作量和盘点时间。永续盘点也是仓库日常盘点和仓库自盘经常采用的盘点方式之一。

3、低位盘点。

低位盘点,或者称低水位盘点,是为了解决物料断料问题而采用的简便的盘点方式。

低位盘点是指定期(比如每天)监控物料的库存量,当物料的库存量,低于事前设定的“一定水平”的库存量时,即专门针对该物料进行清盘和对账,以保证账实相符。

“一定水平”的库存量需要根据企业和仓库的实际情况而确定,需要事前设定(当然可依实际进行调整)。“一定水平”库存量的设定与预警,通常采用的方法有,低于安全库存时、低于几天的日均用量时等等。

低位盘点,属于重点盘点的一种。可以这么理解,低位盘点,就是以低于“一定水平”库存量的物料为重点物料的一种特殊的重点盘点方式。

仓库盘点是个技术活,没有想象的那么简单。比如,仓库盘点的分类方法,就有三种。

1、按盘点的时间跨度,分为定期盘点和不定期盘点。

2、按盘点的内容,分为全面盘点和重点盘点。

3、按盘点的作用,分为循环盘点、永续盘点和低位盘点。

“有事就有流”,管理,需要流程,管理,从某种程度上来说,其实就是流程。

盘点是一项仓库的作业动作,更是一个仓库的管理任务。所以,仓库盘点需要流程。

为了更好的完成盘点工作,更好的做好盘点管理,更好的让盘点起到应有的作用和效果,和其它管理项目一样,盘点,盘点管理,我们需要有盘点流程。我们需要制定盘点流程,需要执行盘点流程,需要按照盘点流程进行盘点的各项操作和作业。

不同的仓库,性能不一样,特点不一样,管理模式也不完全相同。但是,管理是相通的,仓库管理的道理是相通的,盘点的流程也基本大同小异。

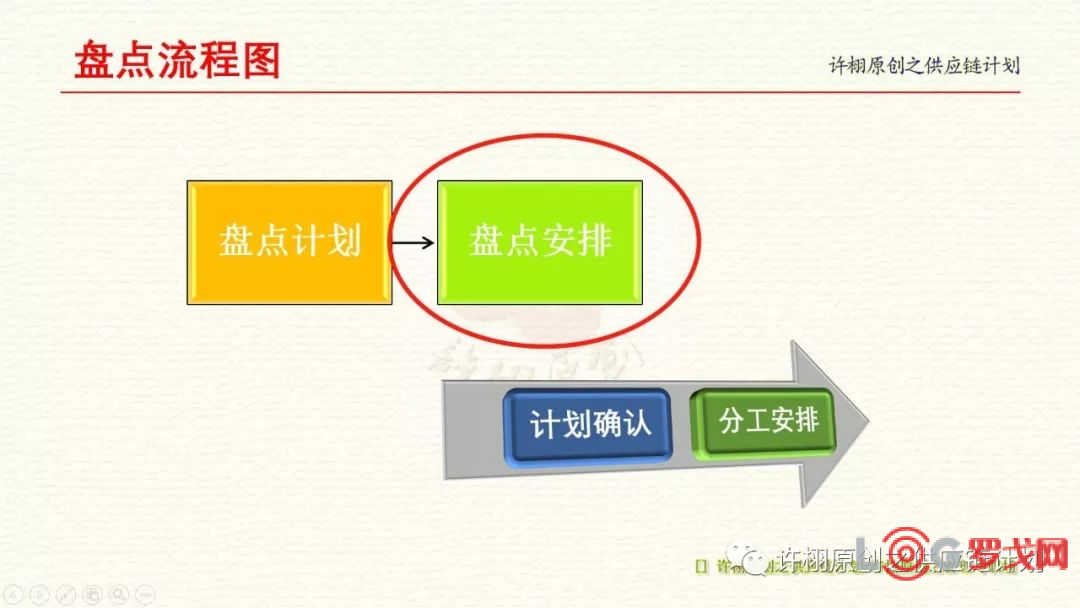

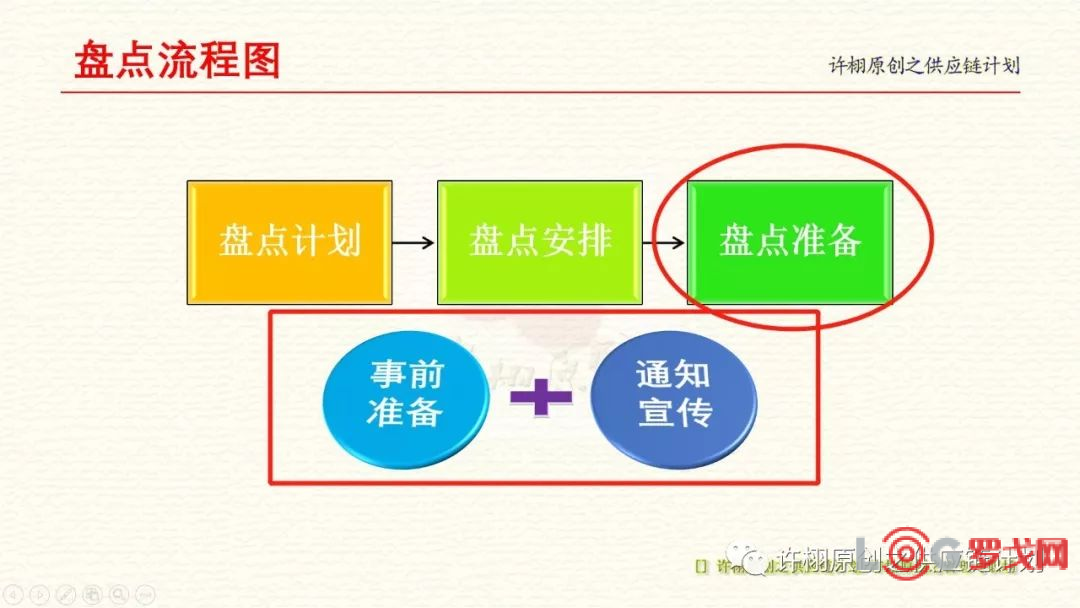

这里,我列出的一个比较通用的,也是比较常见仓库盘点流程图(如上图),以此来说明我们的盘点流程。

上图所列示的这个盘点流程图几乎适合所有仓库的盘点作业。从盘点流程图可以看出,盘点主要由以下六步流程组成,需要按以下六个步骤进行盘点作业。盘点的六步流程是:盘点计划、盘点安排、盘点准备、盘点作业、原因分析和账务处理。

下面,我分别讲述盘点的六步流程。

一、盘点计划。

凡事预则立,不预则废。做任何事,计划总是先行的,盘点也一样,在进行盘点之前,我们需要制订盘点计划。

盘点计划涉及到的方面很多,根据仓库的实际情况也各不相同,但以下三个方面是盘点计划不可缺少的。

1、盘点计划首先要确定的是时间,即盘点各项操作的具体的时间。包括仓库停止作业时间、帐务处理与冻结的时间、盘点准备时间、盘点开始时间、初盘时间、复盘时间等等。

2、盘点计划第二个需要确定是人员,即参与盘点的人员。我这里说的是参与,指全部盘点动作需要涉及的人员。包括盘点实际操作人员、盘点监督人员和盘点辅助人员等。盘点人员确定后,盘点计划中还需要明确这些人员的具体分工、安排和在盘点中起到的作用。

3、盘点计划第三个要确定是相关部门的配合事项,以及整个盘点过程需要注意的特殊事项。这一点非常重要,因为,盘点不是一个人在战斗,也不是仓库一个部门在战斗,需要各方的共同努力与参与,需要各方的配合和支持。

二、盘点安排。

盘点六步流程的第二步是盘点安排。可能有人会说,盘点计划和盘点安排不是一回事吗?这还真不是。

盘点计划是对盘点任务的总体设计与规划,是标准的计划层面的操作。而盘点安排,则是执行,是对盘点计划的执行。

盘点安排是怎么对盘点计划进行执行呢?主要包括以下两个方面。

1、对盘点计划进行确认。也就是说,我们的盘点计划,需要经过讨论达成共识,再经领导审批确认后,才能够成为真正的可以去执行的计划。这个对盘点计划的讨论、审核、审批的过程,是盘点的安排的重要组成部分,也是盘点安排的关键步骤。

2、对参与盘点的人员进行详细的分工和安排。上面盘点计划中有一项是盘点人员的计划,提到了人员分工,不过,盘点计划中的人员分工不会说的那么详细,具体的、详细的、明细盘点分工安排,需要在盘点计划确定后另行正式出具(盘点人员分工清单)。

盘点安排还有一项任务是得到各相关部门的支持,这往往,我们需要借助领导的力量去完成这个任务。所以,在必要时,盘点安排我们可以组织专门的盘点会议进行。

三、盘点准备。

盘点准备,也就是盘点前的准备。在确定盘点的各个要求时间节点和各项参与的盘点人员后,盘点前。我们还需要做进行各种准备工作。

盘点前的准备工作包括但不限于以下几点:仓库整理与清洁、仓库账务冻结前单据处理、仓库账目处理、特殊物料标识、盘点表打印、盘点工具准备等等。

另外,除以上几点外,盘点准备还有两项重要任务。

一是再次通知和提醒各部门及相关人员盘点各种截止与开启时间,比如供应商停止送货,生产停止领料与入库等等。

二是在盘点准备时全方面对盘点进行宣传。我上面说了,盘点不是一个在战斗,需要多方配合与支持。但是,配合与支持,仅靠参与人员主动或公司强制是不够的,还需要我们的宣传与说服。所以,宣传和说服是盘点的准备的一项十分重要的任务。

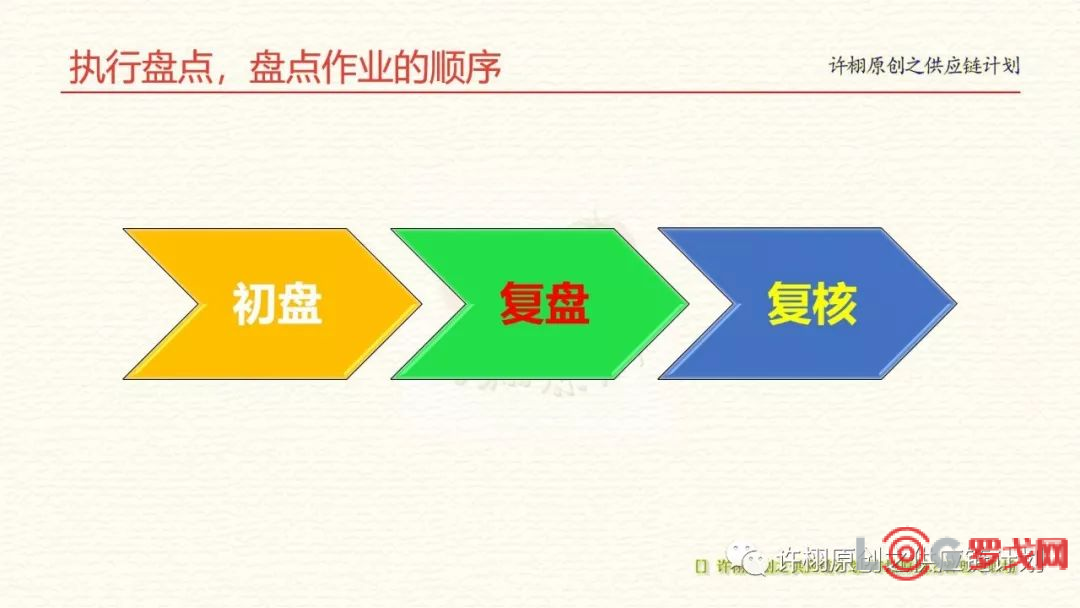

四、盘点作业。

盘点流程的第四步是盘点作业,也就是执行盘点,进行盘点的具体动作,即采取一定的方法进行盘点,进行初盘、复盘和复核等等。

这一步是盘点的主要工作内容,也是完成盘点任务的主要体力部分。这一步我将在本系列后续文章盘点方法中详细说明。

五、原因分析。

盘点流程的第五步是原因分析,对盘点结果的分析。仓库盘点的原因分析主要分为两个方面。

1、账实不符的原因分析。这一点说的是,为什么会库存不准,库存不准的原因是什么。我们只有找到了库存不准的原因,才能知道我们问题出在哪里。必须要求找到了原因,才能进行后一步的账务处理。只有分析了账实不符的原因,找到了真正的原因,才能提升我们的仓库管理水平。

2、表现异常的原因分析。什么叫表现异常,就是说当次的表示和平常完全不一样。比如说平常盘点准确率都挺高,在到了98%以上,突然这次变低了,只有90%;或者,之前都挺低(90%左右),这次却大幅度提升(99%)。这些,就是表现异常。我们要分析这些异常,对为什么以前高现在低,或者为什么以前低现在高,进行深入的原因分析和经验总结。

六、账务处理。

盘点流程的最后一步是账务处理。仓库的账务处理存在于仓库作业流程的整个过程之中,我们不管是入库、出库,还是盘点,最后一步都是账务处理,都需要进行账务处理。

盘点的账务处理主要是对账实不符进行账务调整。这里特别提醒一点,账务调整必须要有经审批的账实不符原因分析表或调整申请表,也就是说要有凭据,这正是我一再说明的仓库天规:凭单出入单(申请单也是单)。

盘点是个技术活之2小结:盘点是个技术活,也体现在盘点的六步流程之中。盘点的六步流程是:盘点计划、盘点安排、盘点准备、盘点作业、原因分析和账务处理。

本文所说的盘点方法指的是盘点的作业方法,即怎么去盘点,盘点时怎么去做。

可能有人会问,怎么去盘点还不知道呢?不就是点点数吗?当然不是,如果这么认为的话,那就是不知道怎么去盘点。盘点是个技术活,下面,我介绍常见的四个盘点作业方法。

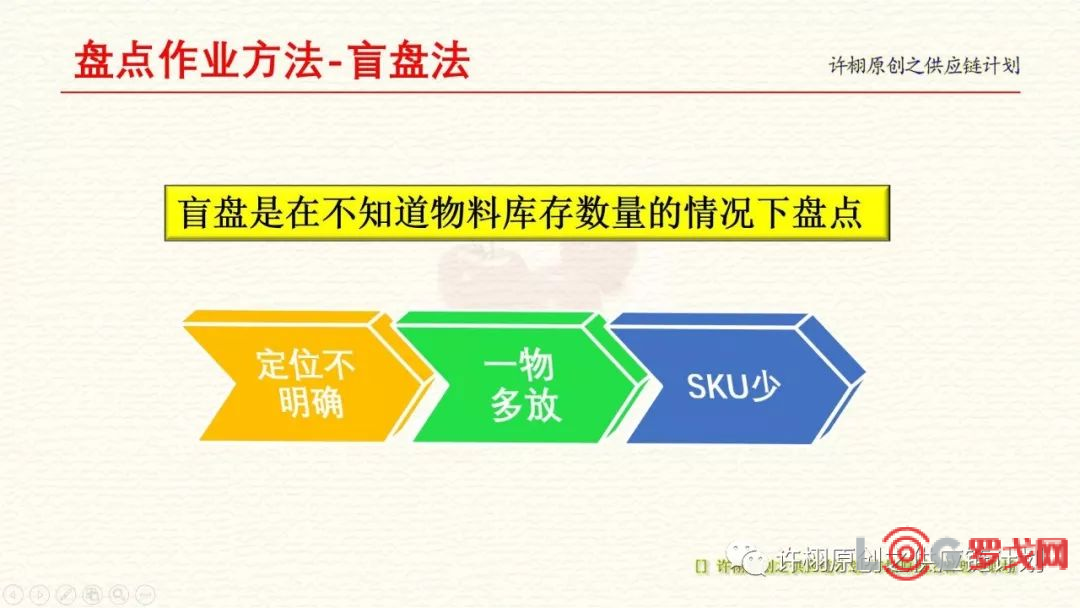

一、盲盘法。

盲盘法是什么呢?盲盘法就是在不知道物料库存数量的情况下进行盘点的作业方法。

采用盲盘法进行盘点的具体做法和步骤如下。

1、打印不包括物料库存数量的盘点表(仅仅是没有库存数量,物料的其它属性比如单位规格生产日期等需要完备),盘点表上需要保留空白的数量栏。

2、盘点人员在进行盘点作业时,将实际盘出数量填写在空白的数量栏处。

3、盘点计数完成,账务人员导出库存账面数,将库存账面数与实际盘点结果进行对应和对比,查核差异或账实不符。

4、对盘点差异项进行查检和复盘。

5、制作正式的盘点表。

当然,采用盲盘法也可以不打印盘点表,由盘点人员拿张白纸,盘一个写一个。不打印盘点表有个前提,就是盘点人员需要非常熟悉物料编码和统一的物料名称,否则,盘点后进行对数与核对工作量巨大。

盲盘法一般适合以下三种仓库:一是物料定位不确定或不明确的仓库,即物料存放库位不确定的仓库;二是一物多放的仓库,即同一个编码的物料,存放在多个库位的仓库;三是SKU单一或SKU少的仓库。

二、点盘法。

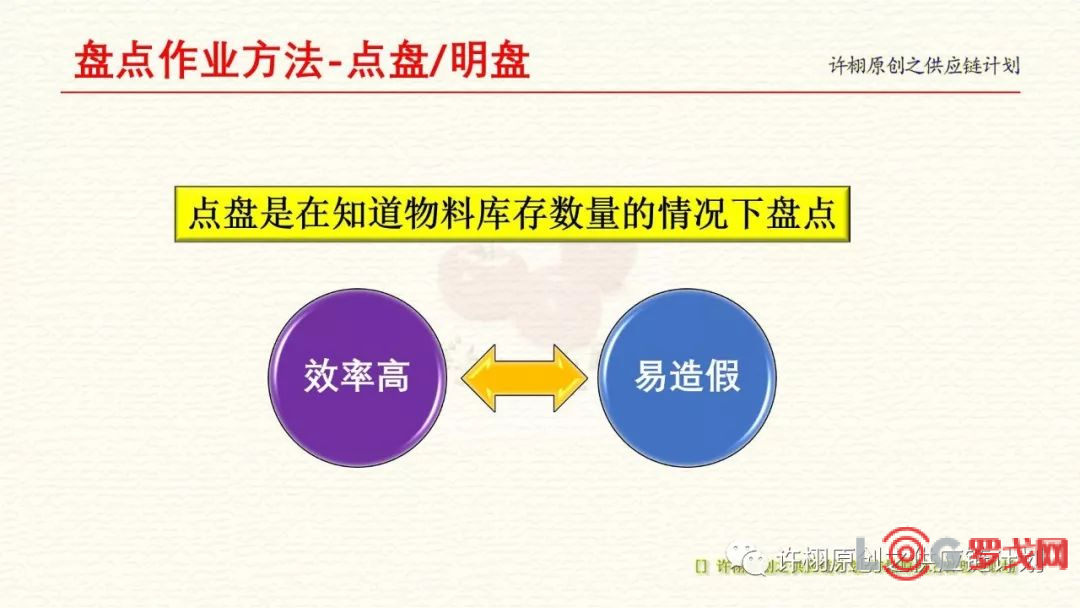

在盘点方法中,与盲盘法相对应的就是点盘法,也有人称作明盘法。

点盘法或明盘法与盲盘法最大的不同是,盘点表上有物料的库存数据,即盘点人员知道物料的账面库存是多少,按照账面库存数到现场去清单。

点盘法的作业步骤中,不需要导出账面数,其他的步骤与盲盘法一样。

点盘法因为盘点表上有库存数据,所以能及时的发现盘点差异和问题,可以立即进行复盘。所以,在正常情况下,点盘法的效率要比盲盘法高。

不过,因为盘点人员知道库存的账面数,所以,点盘法最大的不足是盘点人员容易做假,容易人为的提高盘点准确率。而盲盘法在盘点作业未完成前不知道账面数,可以有效的防止盘点人员做假的问题。

点盘法和盲盘法各有优缺点,具体采取点盘法还是盲盘法,需要根据企业的实际情况和即时管理的目的来选择。

三、唱盘法。

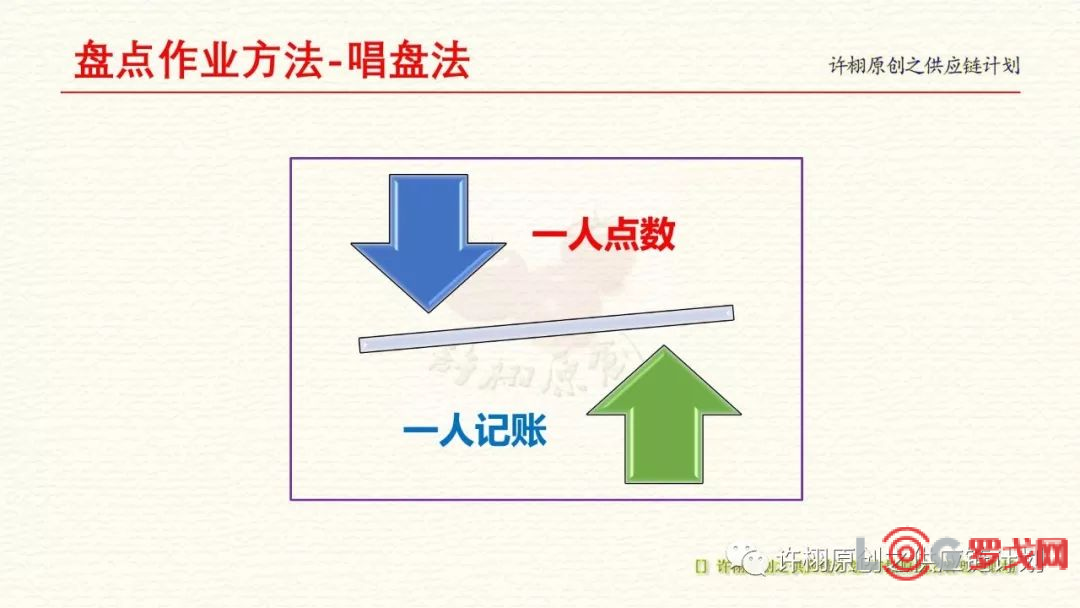

盘点可以一个人进行,就是自己点数,自己记录。但为了盘点准确,盘点更多的是两人一组。所谓唱盘法,就是一个人看盘点表,一个人盘实物,由其中一个人唱数的盘点方法。

唱盘法可以细分为唱报表的唱盘法和唱实物的唱盘法两种。

1、唱报表的唱盘法。是指看盘点表的人唱报出表上的账面数据,盘实物的人进行清单并反馈实际盘点数量的一种盘点方法。

2、唱实物的唱盘法。是指由盘实物的人唱报实际盘出的数量,看盘点表的人按报出的数量记录的一种盘点方法。

当然,除了两人盘点以外,盘点也可能存在超过两个人的情况,比如三个人。这时,可以采取一个人唱实物,一个人记录盘点数,一个人复核核对的分工方法。

四、双向盘点法。

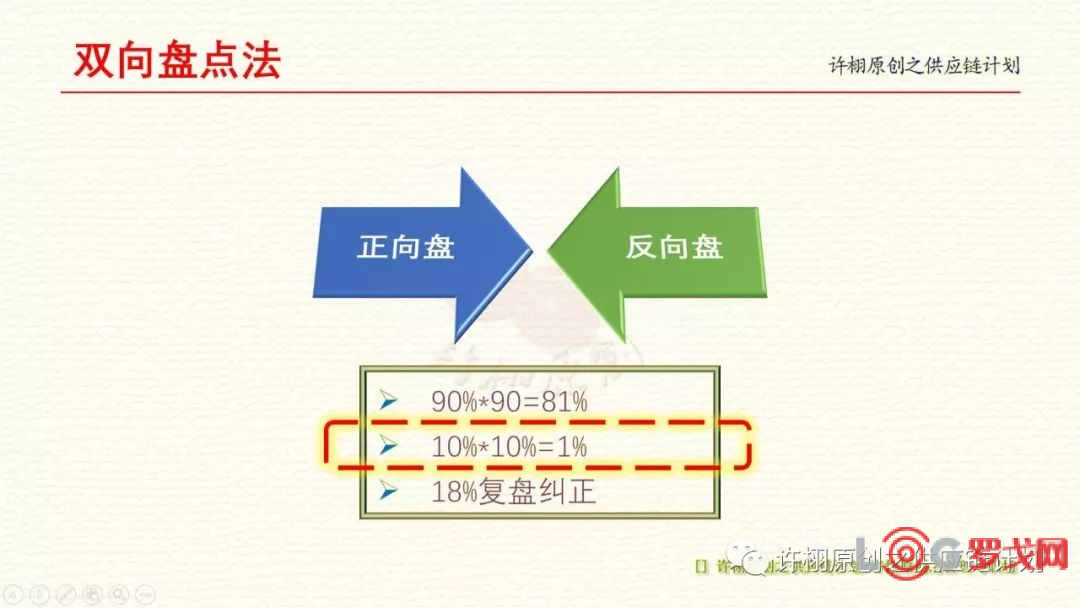

一般情况下,盘点是单向进行的,即一个人或一组人从头盘到尾,除了查核差异的复盘外,不会对同一个产品进行二次盘点。但双向盘点法不同。

双向盘点法,又称复式盘点法。是由两个人或两组人,从相反的方向对向盘点,盘点结束后相互复核盘点结果的一种盘点方法。

当然,双向盘点法也可以一个人或一组人进行,就是一个人或一组人从相对的方向盘点两次。

双向盘点法的主要作用是减少盘点错误。双向盘点法为什么可以减少错误呢?我列一组数据,证明这个问题。

如上图所示,假如盘点人员的盘点准确率都是90%(即差错率都是10%)。采用单向盘点的话,就只有90%的准确率。

而如果采用双向盘点法,由两组人盘点,盘点后两组结果一核对,都准确部分为90%*90%=81%,都差错部分(即核对时发现不了的差错)为10%*10%=1%,剩下的18%就是知道肯定有一个人错了的。这样,我们去复盘时,就会有针对性的很快的发现和调整这18%的错误。调整后,整个盘点差错率就降为1%,准确率提升到99%。

总结:综合盘点法:仓库盘点是个技术活,体现在盘点的分类上,体现在盘点的流程上,也体现在盘点方法上。

盘点方法是指盘点的作业方法,常见的仓库盘点作业方法有四种,分别是盲盘法、点盘法、唱盘法和双向盘点法。这四种盘点方法并不排斥,可以组合使用,成为综合盘点法。比如双向盲盘法,唱数盲盘法、双向点盘法等。

盘点是保障库存数据准确的最后防线,为了盘点准确,我们需要根据仓库的实际情况采取适合的、有效的盘点方法。

仓库盘点是为了什么呢?有些材料说了一大通,整得挺复杂的,其实特别简单和单纯。仓库盘点的目的就是为了确认仓库实际的库存,并依实际库存调整仓库账目使账实相符。

也就是说,仓库盘点的结果就是经确认后的实际库存。在仓库管理中,我们盘点结果出来后,我们在确认仓库的实际库存后,会带出仓库管理最关键最重要最核心的指标,库存准确率(或账实相符率)。

库存准确率就是库存准确的比率,是仓库管理的最终管理指标,反馈着仓库管理的最终结果和最终业绩,也反应着仓库管理的能力,更体现着仓库管理的价值。

库存准确率也是仓库管理最基础的指标,最底层的指标,对于仓库管理来说,如果库存准确没做好,那么,仓库其它方面做得再到位,这个仓库的管理,也是不合格的。

上文说了,库存准确率,直观的理解就是库存准确的比率,那么,如何评估这个比率,如何计算这个比率呢?

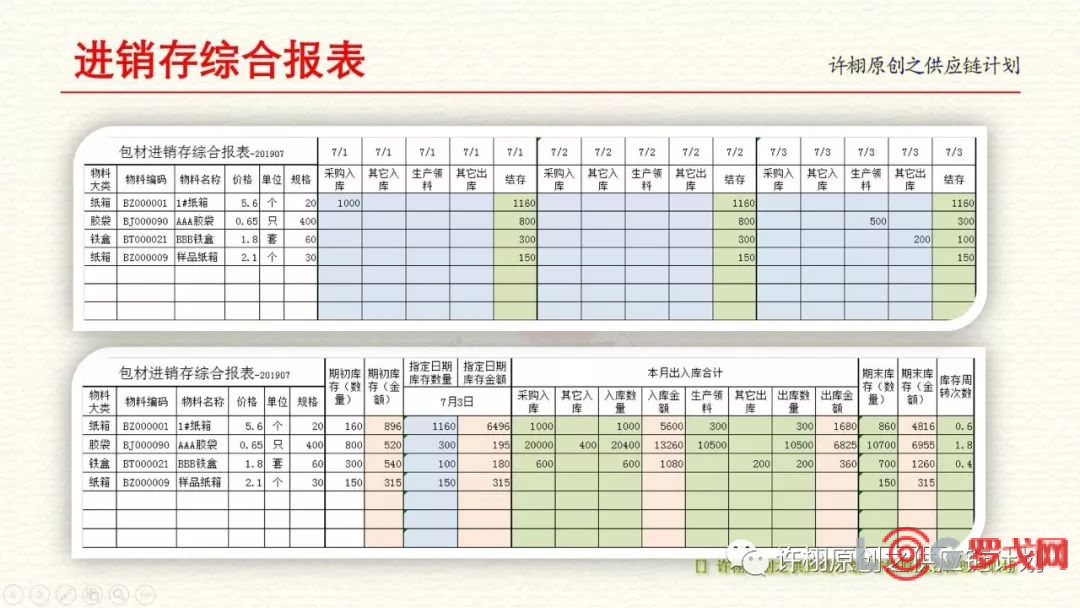

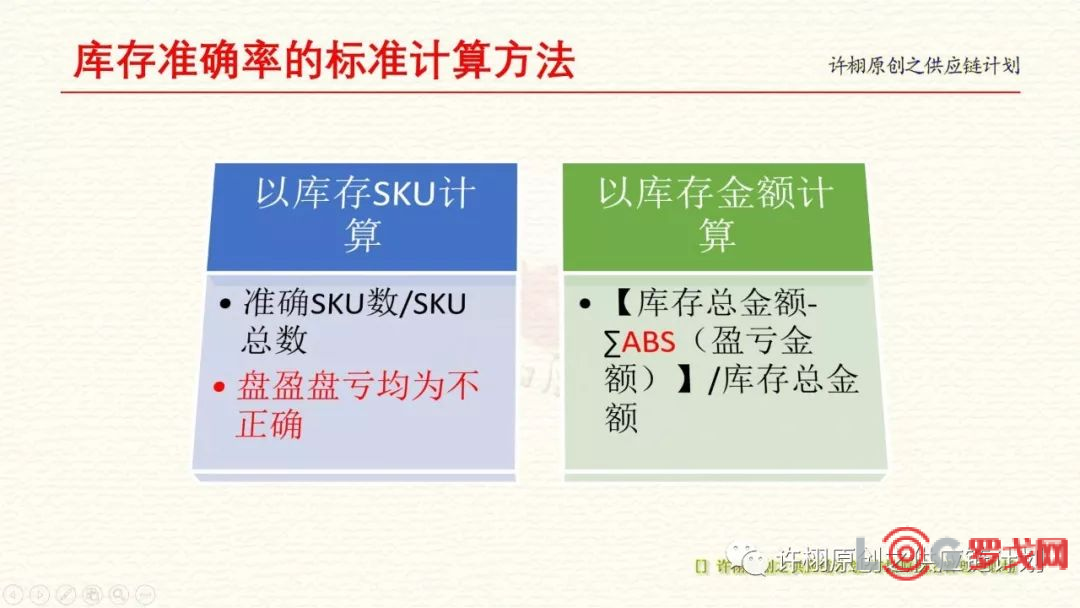

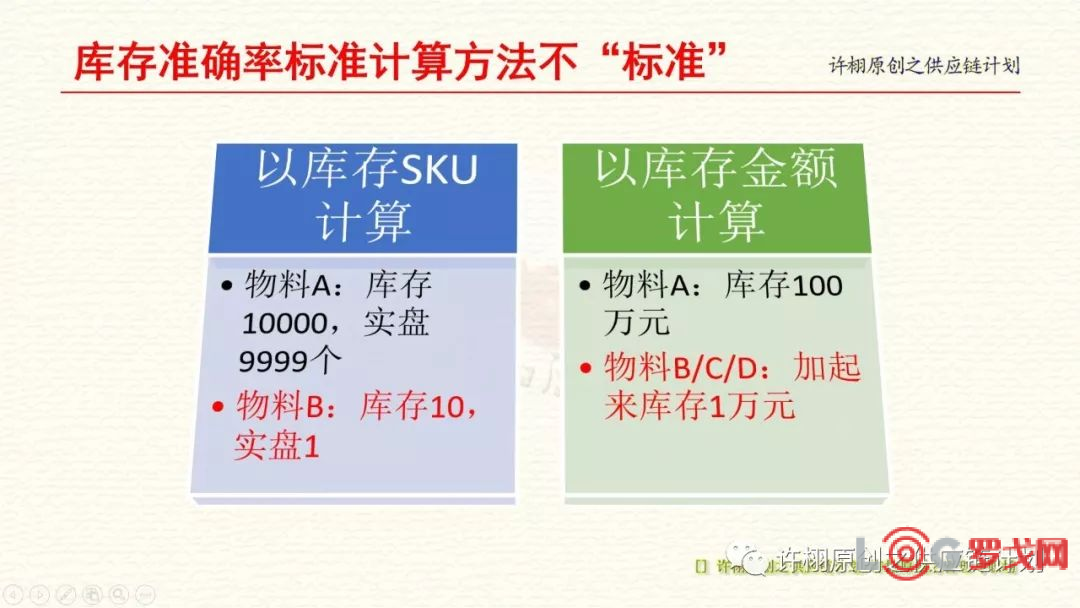

库存准确率的标准计算方法,也是最常见的计算方法有两种,一种是以库存SKU计算,一种是以库存金额计算。(如上图)

1、以库存SKU计算。

以库存SKU计算是指计算盘点准确的SKU占库存总SKU的比率。其计算公式为:准确的SKU数除以库存SKU总数。

所谓准确的SKU,是指账实完全相符,也即库存完全准确的SKU。盘多或盘少,盘盈和盘亏都是不准确。

2、以库存金额计算。

以库存金额计算是指计算盘点准确的库存金额之和与库存总金额的比率。其计算公式为:【库存总金额-∑ABS(盈亏金额)】/库存总金额,或者为1-∑ABS(盈亏金额)/库存总金额。

公式中,ABS是计算绝对值的Excel公式,即盈亏必须取绝对值后再求和,代表着盘盈盘亏都会带来库存准确率下降,也就是说,计算库存准确率时,盈亏不能相抵。

以上两种计算方法都是标准的库存准确率计算方法,没有优劣之分,企业可以根据自己仓库的实际情况以及管理思路而确定。但计算方法一经确定,就不要来回变化,否则,缺乏可比性,无法对仓库业绩和能力进行综合评估。

上面两种计算库存准确率的标准计算方法我们都可以采用,但我不太建议直接采用,因为,这两个标准计算方法都不“标准”,也就是说,这两个标准的计算方法都有不合理的地方。

我们做管理,不管采取什么方法,都是为了解决问题,而不是去追求所采取的方法标不标准。因为,标准的计算方法,并不一定是有效、合理的计算方法。

为什么说这两个库存准确率标准的计算方法不“标准”,标准的计算方法不合理呢?请看上图。

1、比如以SKU计算,A物料,库存一万个,而实盘9999个,A物料库存是不准确的。而B物料库存10个,实盘1个,B物料库存也是不准确的。但A物料和B物料的库存不准确所带来的影响完全不是一个量级,而它们在库存准确率的计算中表现完全一样,这显然不合理。

2、再比如以库存金额计算,用量特别大的甲物料库存100万元,而库存量偏小的乙、丙、丁三个物料库存加起来不到一万元,如果以库存金额计算库存准确率,只要甲物料库存准确,这时,就算乙、丙、丁三个物料全部亏空,全部不准,仓库的库存准确率也高达99%,这样,显然也是不合理的。

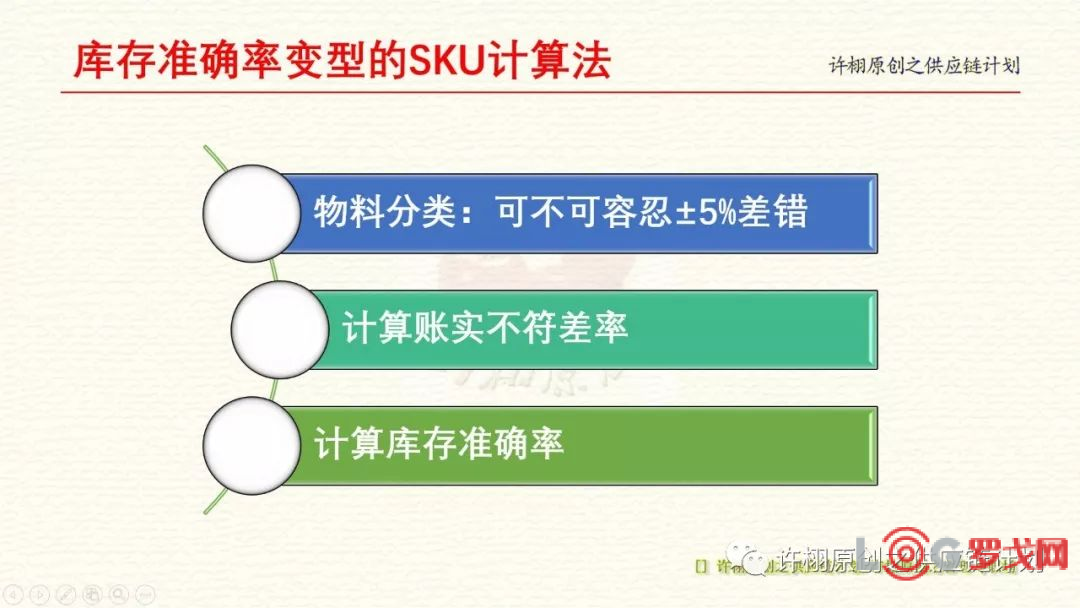

两种标准的库存准确率计算方法都不合理,那怎么办呢?我给大家介绍一种采用“库存SKU计算法”为基础,并稍做变型的,以SKU计算库存准确率的方法。

变型的SKU计算法,说简单一点,就是为了减轻仓库管理压力,降低仓库管理成本,在不影响各种计划判断、库存控制判断的基础上,将标准的SKU计算方法的标准放宽松一点。

变型的SKU计算法一般有三个步骤(如上图)。

第一步,将物料做一个最简单的分类,分成可以忍受正负5%误差的,和不能忍受正负5%误差的两种(当然,这个5%我只是举个例子,也可以是3%,或1%,还可以根据物料的重要程度,分设级别,哪些可忍受5%,哪些可忍受3%等等)。特别说明和提醒的是,这个比例,不是仓库自己定的,需要供应链、财务以及相关联部门共同商讨并经领导批准后确定。

第二步,计算单个SKU的账实不符差率,是否超过正负5%,未超过正负5%的,判作正确的SKU。当然,这个“正确”只是在计算库存准确的时候判定,并不是真正的正确,账务调整和账务处理还是要对其进行正常调整。

第三步,按SKU计算的计算公式,计算仓库的库存准确率,即判定为准确的SKU数除以库存SKU总数。

库存准确率别要求100%!

看了上面我说的变型的SKU计算法,可能有人会问,库存准确率难道不是要求100%吗,为什么还允许有差错呢?

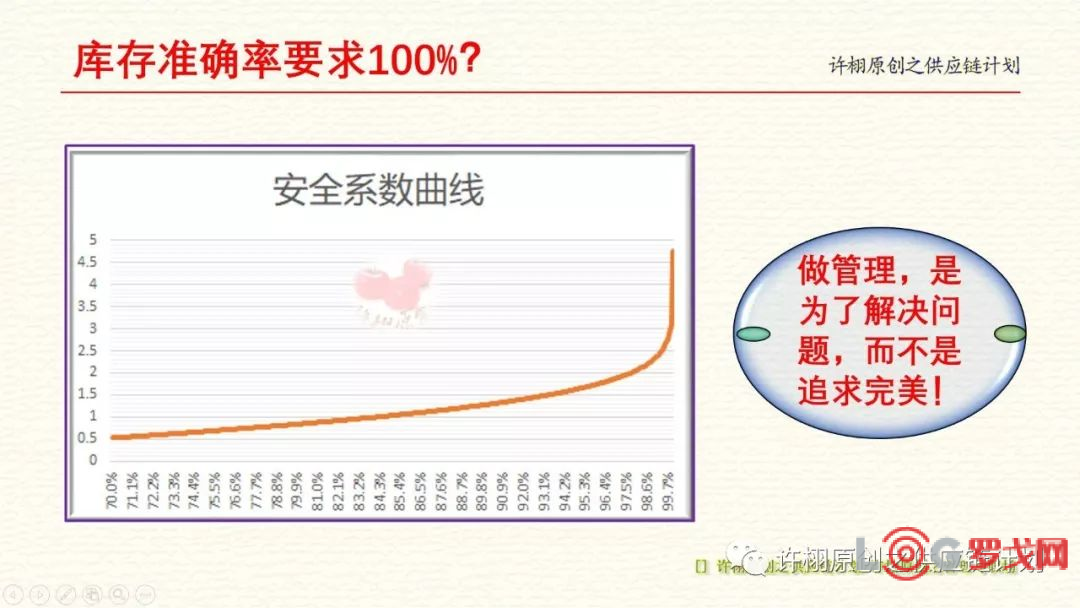

我的回答是,库存准确率可以追求100%,但最好不要要求100%,或者,至少,不要要求所有的都100%。为什么呢?原因很简单,要求越高,达到要求的成本就越高,并且,到了一定的程度,要求提高一点点,成本则需要呈指数级增加,这时,我们必须考虑成本,考虑得失率,考虑性价比。

下图是一张安全系数的曲线图,横纵坐标分别的是客户服务水平和安全系数,安全系数越高,库存越大。这个图在我的库存控制系列课程中将有详细讲解,在这里,我就不具体解释了,这里,我们可以把这张图看作是追求100%与成本的对比曲线图。大家可以看到,前期比较平缓,但后期追求越高,成本越高,并且,几乎呈直线上升。

库存控制是这样,仓库管理也是这样,其他管理也是这样。越完美,成本越高,我还是那句话,我们做管理,是为了解决问题,而不是追求完美。

作者 | 许栩

来源 | 许栩原创之供应链计划

此文系作者个人观点,不代表物流沙龙立场

招商局港口集团2024校园招聘物流管理等相关专业

3341 阅读

SHEIN招聘资深质控专员(肇庆);物流PMO(外派德国);资深综合运输专员(运营优化),资深系统流程优化师,资深空运专员-广州

3233 阅读

东风物流2024届春季校园招聘开启!

2764 阅读京东校招供应链方向:采销(电商运营)、供应链规划运营、物流规划与实施、物流运营、物流质量改善与管理【北京、宿迁、郑州、长春等】

2688 阅读泛鼎国际完成数千万美元B轮融资

2433 阅读宜家中国2023-2024届春季校园招聘物流部员工-上海临空、广州番禺、无锡

2313 阅读建发股份:2023年供应链业务营收5933.7亿元,净利润39.53亿元(附年报下载)

2353 阅读美团配送招聘城市仓配运营-成都;区域策略运营-上海;业务数据运营-东莞、惠州、汕头、海口、三亚;骑手管控申诉专家、众包站长-北京

2316 阅读京东实习生招聘采销(电商运营)-北京上海等

1900 阅读菜鸟招聘ICQA-广州龙穴岛、嘉兴;质量控制-杭州;经营分析-佛山高明、东莞;服饰线培训专员-肇庆;跨境小包商务拓展-深圳

1884 阅读